A09.工業用塗料の品質管理QC of Paint for Industrial Use

1.調色における品質管理基準

工業用塗料分野は、他汎用塗料分野と比べ調色基準は、厳しいと言えます。過去において幾度となくご要望された色を提供できないことがあり、なんとか安定的に期待された色、艶を提供できるようにならないかと常々思っていました。このおよそ10数年、ビジネスパートナーである各塗料メーカーのご協力を得ながら、以下のような基準を独自に設定するようにいたしました。おかげさまで、色彩と艶のクレームは、激減いたしました。以下にそのポイントをご紹介いたします。updated:2021/7/29

1-1.調色品質管理基準とは

工業用塗料分野においては、印刷見本や建材など他業界の色見本に塗料の色を合わせることが多く、この調色品質の維持、管理がとても重要となっております。お客様から指定された元見本や指定された色がどこまで塗料で再現されているかがとても重要です。

そこで元見本と調色した色の違いを「色差」という「物差し」で科学的に表記し管理することにします。また、艶や光沢の「物差し」には「グロス値」を用います。

このように目視だけではなくできるだけ科学的表記にして色艶を管理することにします。

弊社では調色品に対し以下の通り検査基準を設け、塗料メーカーのご協力のもとで以下のように調色品の品質管理を推進しています。updated:2021/7/29

1-2.対象塗料と塗料メーカー

対象は、弊社で取り扱う工業用塗料分野の一般の指定エナメル色(調色品)

メタリック系指定色、パール系指定色、模様塗料は、除きます。

ご協力塗料メーカーは、大日本塗料、千代田塗料工業、ロックペイント等です。

ただし、すべての工業用塗料について品質管理対象としているわけではありません。

弊社で個別に規格を指定しない場合は、各塗料メーカーの独自の製造規格に委ねています。

updated:2021/7/29

1-3.色彩検査としての塗板作成

一般的には、50×150㎜のブリキ板に1コート1ベーク(1回塗り後、1回焼付乾燥)した塗板を作成いたします。(塗板用ブリキ板のサイズは、塗料メーカーごとに異なります。)膜厚は、25μを目標とし、25±5μの範囲で作成することとします。

淡彩色の場合は、一部の塗料メーカーについて30μから35μまでを適用する場合があります。原則として需要家様には、1枚提出いたします。追加塗り板の要望がある場合は、有償扱いとなります。

写真は、膜厚計による膜厚測定の様子です。updated:2021/7/29

1-4.合格とする色差条件

現状では、合格判定について、以下のように塗料メーカー独自の規格により異なっています。

- a.D65光源による色差測定による判定

- b.北窓太陽光で目視判定

- c.高演色性蛍光灯での目視判定(*1)

- d.蛍光灯での目視判定(*2)

(*1):例、DURO-TEST社ネジレ蛍光灯パワーツイスト(20W)またはバイタライト3777(18W)など利用(*2):3波長形昼白色蛍光灯、例、NECライフルックHGX3波長形昼白色蛍光灯 ※塗料メーカーにより使用する器具は、異なります。

弊社では、D65光源による色差測定を第一候補として推奨しています。

表色系は、CIE 1976 L*a*b* 表色系(CIE LABと略記)、測定光源は、D65(標準の光D65)を適用いたします。

元見本色と初回作成塗板との色差ΔE(デルタ・イー)は、0.3以下とします。ただし、調色が難しい色彩の場合は、適用外となる場合があります。塗料メーカーとその品種によっては、色差ΔE(デルタ・イー)を、0.5以下を設定する場合もあります。

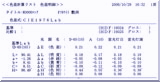

※上記画像は、提携塗料メーカーによる測定結果を示す「色差データ」ですが、通常、需要家様へは提出しておりません。

元見本がパントンカラーやDICカラーなどの紙の見本の場合

インクを用いてアート紙などの紙に印刷した見本を塗料の調色で再現しようとした場合、その再現がうまくいかないことが多いのが現状です。そのため、近似色となることがあります。近似色の受入色差基準は、弊社では特に定めていないため事前に承認用塗板作成を推奨しています。さらに、紙の見本に限らず木材見本、樹脂成型品見本、その他素材見本により色が合わないことがしばしばあります。

色差基準の適用を除外する塗料

上記色差基準は、メタリック系指定色、パール系指定色、指定模様塗料については、除外いたします。

現在、メタリック系指定色、パール系指定、指定模様塗料について、判定光源が特に指定されなければ通常、北窓太陽光のもとで目視判定をいたします。また、塗料需要家様との個別の取り決めにより光源を決める場合もあります。

1-5.合格とする光沢度条件

60度鏡面光沢度をGs(60°)と表します。Gsをグロスと呼びます。

元見本色と初回作成塗板との光沢度範囲を、3以内とします。

2回目以降の調色時には、常に基準板と比較し、光沢度差の範囲を、3以内とします。仮にGs(60°)=50を目標とした場合は、合格範囲はGs(60°)=50±3以内と表記することになります。

一部の塗料メーカーで、グロス値±5以内を適用する場合もありますので、注文時に要望とする光沢度範囲を決めておく場合があります。

もし、特にご要望がなければ製造元の合格基準に一任することになります。弊社の確認用光沢度計としては、グロスチェッカ IG-331を用いますが、大手塗料メーカーの光沢度計は、もっと精密なものが用いられます。当社と塗料メーカー間で機種、精度などが原因で誤差が出る場合があります。

このことからもできれば合格光沢度範囲は±5以内を適用したいと考えます。

過去の実績から工業用塗料の場合は、かなり厳密なレベルとなる一方、一般建築用塗料の場合は、最初から±5程度、あるいは事前了承のもとで範囲外を適用させていただく場合があります。

※上記、写真は、グロスチェッカによる光沢測定の様子です。

updated:2021/7/29

1-6.塗板の保管と期限

特に指定がない限り、初回作成済み塗板を基準板として登録し塗料メーカーで保管することといたします。2回目以降の調色時には、常に基準板と比較し、合格既定の色差ΔEを目標とします。

塗板保管期限は、塗料メーカーにより異なります。大日本塗料の場合、製造後11ヵ月で、基準板として申請登録した場合は、最後のご注文から2年間保管いたします。

1-7.運用と管理

弊社及び得意先にて色差と光沢の判定が客観的にできるよう必要に応じ、色差データ及び光沢度差のデータを塗板とともに提供する場合があります。このデータと目視により受入検査を弊社で実施いたします。原則として色差条件と光沢度条件を満足していれば、合格とします。ただし、色差範囲内であっても色相が著しく異なって見える場合は、必要に応じ色直しを実施することといたします。また、色差基準外であっても原色の制限により合格とみなす場合があります。また、メタメリズム現象が起こる場合は、都度、相談させていただきます。

1-8.より厳密な調色への対応

より厳密な調色、たとえばメタリック色、パール系調色、模様塗料などの高度な色彩系に対しては必ず「承認用塗り板」または「最小容量の試作塗料」を作成し承認を得てから本番用の塗料を製造いたします。もし、「承認用塗り板」の作成なしに本番用塗料を製造することになった場合は、ある程度の許容範囲を認めていただくことを前提に受注させていただく場合があります。

2.艶の呼称と60度鏡面光沢度

このテーマについては、主に金属塗装に関し述べています。

1977年(昭和52年)発刊の金属塗装要覧(日本金属塗装共同組合連合会、株式会社金属塗装新聞社 共同編纂)では、「つや有り」は、85以上、「半つや」は、30~50、「艶消し」は、10以下(60度鏡面光沢度)というような記述があります。さらに、1985年(昭和60年)12月に社団法人日本塗料工業会より業界共通の基準案が出されたこともありますが、現在は、各社各様であり、厳密な意味での業界基準はないようです。しかしながら、当時この基準に沿った塗料メーカーも数社あり現在に至っているようです。これを仮に「N方式」と呼びます。これは、「艶あり」をグロス70以上と設定し、「半艶」をおよそグロス35に設定したようです。近年「5分艶」をグロス50と設定している塗料メーカーも多く見受けられます。これを仮に「B方式」と呼びます。B方式その1は、焼付塗料の場合、B方式その2は、自然乾燥または強制乾燥の場合であり、グロス値は約5程度上昇する見通しです。

いずれの場合も弊社基準として、光沢度差を±3(一部±5の場合もあります)を目標とすることにいたしました。ただし、個別の社外規格あるいは、協定規格については、これが優先されることとなります。また、「・・・分消」という表記の塗料メーカーもあります。これを仮に「Z方式」と呼びます。これは、3分消し、半艶消、7分消しというように「艶あり」に対してどの程度の「消し具合」かを強調する表現となっています。よって、固有の艶を指定する場合は、「グロス値指定」をした方が艶のトラブルが、少ないのではないかと考えます。

updated:2021/7/29

| 艶の 一般呼称 |

方式別 | ||

|---|---|---|---|

| B方式 焼付塗料の場合(*2) |

N方式 | Z方式 別の呼称 |

|

| 艶有 | 80以上 | 70以上 | * |

| 7分艶 | 70±3 | 60±3 | 3分消し |

| 5分艶 (半艶) |

50±3 | 35±3 | 半艶消し |

| 3分艶 | 30±3 | 15±3 | 7分消し |

| 艶消・全艶消 | 3から10 (*1) |

5以下 | * |

数値は、すべて60度鏡面光沢度(グロス値)

(*1):大日本塗料の場合、淡彩色艶消しは、5程度、濃彩色艶消しは、10程度になる場合がありますが、

概ね5~10となる見通しです。

(*2):自然乾燥・強制乾燥型塗料の場合、「B方式」の光沢度よりも約5上昇する傾向にあります。

3.光沢度規格

塗料品種とその光沢度規格「JISハンドブック・塗料」を参照願います。以下の通り艶ありの光沢度については、塗料の品種により異なります。また、鏡面光沢度が、既定値未満で、特定の値の範囲を当事者間で協定した場合には、その値を適用することができます。

Updated:2007/8/1

| JIS | 塗料製品 | 60度 鏡面光沢度 |

|---|---|---|

| JIS K 5516 | 2003 合成樹脂調合ペイント | 80以上 |

| JIS K 5531 | 2003 ニトロセルロースラッカー | 80以上 |

| JIS K 5551 | 2002 エポキシ樹脂塗料 上塗 | 70以上 |

| JIS K 5572 | 2003 フタル酸樹脂エナメル | 85以上 |

| JIS K 5651 | 2002 アミノアルキド樹脂塗料 | 90以上 |

| JIS K 5657 | 2002 鋼構造物用ポリウレタン樹脂塗料 上塗 | 80以上 |

| JIS K 5659 | 2002 鋼構造物用ふっ素樹脂塗料 | 70以上 |

4.貯蔵安定性及び品質保証期間

塗料の貯蔵安定性

塗料全般に関する貯蔵安定性試験方法については、JIS規格K 5600-2-7に規定されていますが、ここでは、工業用塗料で発生する事例を考えさせていただきます。

よく塗装トラブルとして「艶消し剤の沈殿または凝集による塗膜のブツ」があげられます。この貯蔵安定性ともいうべき問題を考える上で、次のような現状をご理解していただく必要があります。

一般に塗料缶のラベルには、食品のように消費期限や賞味期限などの期日記載は、ありませんが、各塗料メーカーで製造した日付またはロット番号などを記載しています。概ね有機溶剤を含む工業用塗料は、冷暗所保管を必須としていますが、最近の日本の夏は、高温のため危険物倉庫内は、冷暗所としての環境が整わない場合があります。

また、この冷暗所の定義も業界、分野によって異なりますので各塗料メーカーの仕様をご確認ください。

塗料の品質保証期間

こうした中、よく塗装トラブル(例、塗膜ブツ、ゲル化)が発生したとき、塗料の品質保証期間はどのぐらいかの質問があります。弊社としては、この件については、以下の考え方で対応していますのでご理解をお願いいたします。

・塗料品質保証期間は、密栓、冷暗所保管で約6か月程度です。(UV塗料などは3か月)

・夏場を越した使い掛けの塗料は、さらに品質が総合的に劣化します。

・保管される冷暗所の環境によっても品質保証期間については、異なる場合があります。

・艶が消えれば消えるほど、艶消し剤が、沈殿、凝集し塗膜となった時にざらつく可能性があります。

・アルミニウム粉を使用した塗料の場合は、アルミニウム片が凝集、沈殿しさらに増粘してしまいます。

塗料の使用の可否及び対策

ゲル化してしまった塗料は、もはや溶剤では溶けないため使用不可能です。ただし、増粘しただけの塗料は、溶剤で希釈できた場合は、使用できる可能性があります。

アルミニウム粉を使用した塗料で、凝集、沈殿してしまった場合は、再分散が非常に難しいため使用できる見通しがありません。また、使用してもブツが発生する可能性があります。

このブツを除去するためには、吉野紙やナイロンスクリーンなどによるろ過を推奨いたします。ヨトリヤマのカップフィルターなどを利用して濾過をするのも一つの方法です。

まず、溶剤揮発を抑えるためにも冷暗所保管が基本です。溶剤揮発を抑え増粘を防止するために16kg缶の残り数kgになった場合、より小さい4kg缶へ移すなど揮発空間の少ない容器へ移すことも一案です。

もし、石油缶の天を切って開封している場合は、缶ふたをし周りを養生テープなどで十分に塞ぐことも必要です。遅乾溶剤をあえて残塗料の上面に添加し揮発を遅らせるのも一案です。

以上、塗装トラブルを防ぐためにも、使用量が多くない場合は、最小単位の注文(たとえば4kg)を推奨いたします。また、各塗料メーカーの「品質保証期間」などを合わせてご検討願います。

本サイトの各ページは、予告なく変更する場合がありますので詳しくは都度お問い合わせください。

page updated:2025/3/18

バナースペース

佐野塗料株式会社

〒130-0002

東京都墨田区業平2-2-2

TEL 03-3625-2510

FAX 03-6368-6177